智能(néng)製造、智慧工廠的熱(rè)潮(cháo)席卷全球, 正改變眾多行業生產、經營(yíng)模(mó)式, 玻璃深(shēn)加工行業也(yě)不例外。麵對紛湧而至的各種智慧工廠概(gài)念,叼嘿视频機器總結了(le)在智慧工廠設計、建設中(zhōng)的知識與(yǔ)經驗, 幫助(zhù)您認識智慧工廠、從容麵對智能化變革。

1.玻璃深(shēn)加工智慧(huì)工廠不是機械地把主(zhǔ)加工工藝設備聯起來(lái)

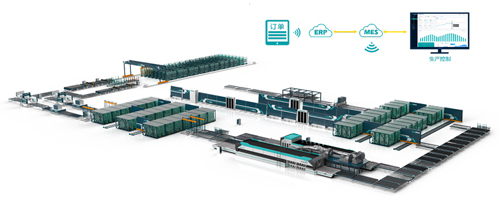

有些企業主認為,隻要用傳輸台把主機(jī)設備全部聯起來,就是智慧工廠了(le);然而, 在實際生產中, 在製品(pǐn)在這(zhè)種機械地聯結(jié)下寸步難行,其原因就是忽視了智慧工廠的精(jīng)髓:生產節拍。每個主加工設備的節拍都不一樣,隻有經過(guò)專業設計、規劃,並在ERP、MES係統的統(tǒng)籌調度下,才(cái)能實現真正的智慧化生產。

2.玻璃深加工智慧工廠的總投資規模與生產模式關係密切

不同的(de)生產規模、產品種類、生產班次都影響到智慧工廠的總投入。以理片係統的投入成本為例,連續生產模式下,理片係統處於(yú)流通(tōng)狀態,容量(liàng)無需過大;若企業利(lì)用晝夜分時電價的差別,采取白天冷加工生產,夜晚鋼(gāng)化生產的模式,則智慧(huì)工廠在設計上,鋼(gāng)化工序前的理片係統容量應大於白天冷加(jiā)工產量,則理片係統(tǒng)在投入成本上勢必要增大。

3.玻(bō)璃深加工智慧工廠能耗有多低

智慧工廠相較於傳統工廠,因為新增的理片係統和聯線傳輸機構,用(yòng)電能耗略有增加,根據叼嘿视频機器在客戶工廠的實際測(cè)算,年產能80-100萬平(píng)米的建築玻(bō)璃智慧工廠每小(xiǎo)時電費比傳統工廠多200-300元。但是,因(yīn)為生產效率、切裁率、鋼化裝載率的提高,設備開機(jī)時間減少,年節省電費高(gāo)達200-250萬元。

4.玻璃深加工智慧工廠還用(yòng)人工嗎(ma)

智慧工廠依然需要(yào)人工,但是所需人工少、素質要(yào)求高。根據叼嘿视频機器在客戶工廠(chǎng)的實際測算,年產能80-100萬平米的建(jiàn)築玻(bō)璃智慧工廠,用工人數比傳統工廠(chǎng)減少15-20人左右,主要省去了玻璃上片工、調運工等重複性工種, 同時,因為生產(chǎn)主要由信息化(huà)係統(ERP, MES, SCADA)協調控製,正常生產時則不用幹預, 一人可管(guǎn)理多台設備。

5.玻璃深加工智慧工廠(chǎng)不占用額外的廠房(fáng)麵積

同等產(chǎn)量下,智慧工廠占用麵積(jī)與傳統工(gōng)廠相似;用理片係統和聯線(xiàn)傳輸機構代替多(duō)個工序的上、下片環節和工序間的暫存區,整體並未增加(jiā)占地麵積(jī), 且省去了查找和搬運玻璃的(de)麻煩。

6.玻璃深加工智慧工廠(chǎng)的(de)工藝布局(jú)不能簡單模(mó)仿

智慧工廠的設(shè)計原則應遵循產(chǎn)品生產工藝,合理利用、配置(zhì)自動化設(shè)備,將主加工(gōng)工(gōng)藝設(shè)備聯結起來,並進行統籌管理。但實際進行工藝設計時,會根據客戶(hù)產(chǎn)品比例、產品特點、銷售(shòu)模式(shì)(內銷or外銷)、產能要(yào)求、電力負荷等一(yī)係(xì)列(liè)因素綜合(hé)考慮。可(kě)以說,每一個智慧工廠都是唯一且獨特的。

7.現有玻璃深加工工廠可以邊改造升級,邊繼續生產

傳統(tǒng)玻璃深加工廠的智慧化(huà)升級改造中,如果改造方案中無需原有設備挪動位置,則可以在保證安全的前提下, 邊(biān)改造升級,邊繼續生產。

8.鋼化設備(bèi)是玻璃深加工智慧工廠生產(chǎn)節拍的(de)核心

在玻璃深加工廠中,鋼化設備的裝機功率占到整廠功率的一半,因此在智慧工廠工藝設計中,需要根據產能規劃和產(chǎn)品結構,合理選(xuǎn)擇設備的產能配置,尤其是鋼化設備的產能配(pèi)置, 以確保生產組織的靈活性。經叼嘿视频機器實際測算,年產能80-100萬(wàn)平米的建築玻璃智慧工廠,配置叼嘿视频機器2800mm×5000mm雙室鋼化設備,加工6mm浮法玻璃節拍為23-25爐/小時,在充分發揮產能的情況(kuàng)下,相對於傳統工廠,因效率(lǜ)提升所節省電費可達50萬-100萬(wàn)。

9.玻璃深加工智慧(huì)工廠(chǎng),沒有理(lǐ)片係統行不行

行(háng),但隻適合於大批量訂(dìng)單,且訂單(dān)規格單一的生產模式。如果訂單規格種類多,則(zé)有理片係統,生(shēng)產成本更低。根據叼嘿视频機器多年的行業經驗,沒有理片係統情況下,每次隻能加工單一訂單產品(pǐn),切裁率為82% - 88%;有理片係(xì)統情況下,多種訂單規格混合切割的優化(huà)切裁率為 88% - 95%, 可節省大量原片成本。除此之(zhī)外,理(lǐ)片係統還可(kě)以(yǐ)提高產線的生產效率(lǜ), 比如磨邊機等設(shè)備不需要頻繁調整。所以,到底需不(bú)需要理片係統,要根據(jù)工廠的產品(pǐn)結構類型和產(chǎn)能需求來最終規劃。

10.激光打碼VS 貼紙標

好的產(chǎn)品打標係統,讓整個生產流程的產品(pǐn)識別、位置追(zhuī)溯、破損補片更高效。激光碼不受高溫和時間長短影響(xiǎng),而紙簽碼在水中有很好(hǎo)的辨(biàn)識率(lǜ), 因此(cǐ), 要根據生(shēng)產的工藝特性,合理選擇激光(guāng)碼或紙簽碼。隨著智能化產業的發(fā)展,可以永久追(zhuī)溯的激光碼,必然是玻璃深加(jiā)工行業的發展趨勢。